News

Gli 8 sprechi di valore spiegati con una trasformazione Lean

15/02/2025

Quando si crea una Value Stream Map (mappa del flusso del valore) di un processo produttivo o di servizio, è fondamentale definire chi è il cliente di quel processo e cosa viene percepito come valore per il cliente.

Il cliente può essere interno o esterno. Un cliente interno è la fase a valle del processo considerato nella mappatura, mentre il cliente esterno è l'utente finale del prodotto o servizio realizzato.

Comprendere e definire cosa costituisce valore per il cliente garantisce che le organizzazioni concentrino risorse ed energie nella produzione di beni e servizi che i clienti realmente desiderano e per cui sono disposti a pagare.

Un valido strumento per comprendere e classificare il valore percepito è il modello di Kano*, che aiuta a stabilire le priorità nello sviluppo di prodotti e processi, focalizzandosi su ciò che genera il massimo valore per il cliente. Un altro metodo per definire cosa è valore per il cliente (sia interno che esterno) è condurre sondaggi e completare il Value Proposition Canvas. Questo strumento aiuta a progettare e perfezionare la proposta di valore sulla base delle esigenze del cliente.

Definite le caratteristiche che creano valore, le operazioni che non contribuiscono direttamente alla creazione e alla consegna del valore per il cliente sono considerate sprechi. Questi sprechi sono identificati nell'acronimo TIM WOODS*, che rappresenta:

- Transportation (Trasporti inutili)

- Inventory (Scorte eccessive)

- Motion (Movimenti inutili)

- Waiting (Attese e ritardi)

- Overprocessing (Processi eccessivamente complessi)

- Overproduction (Sovrapproduzione)

- Defects (Difetti e rilavorazioni)

- Skills not used (Competenze non sfruttate)

Questi sprechi consumano risorse senza generare valore e dovrebbero essere evitati o ridotti il più possibile.

Esistono anche attività che non creano valore per il cliente ma sono comunque necessarie, come la gestione finanziaria o fiscale. Queste attività, chiamate attività a valore semi-aggiunto, dovrebbero essere ridotte, ottimizzate o automatizzate quanto più possibile.

La Value Stream Map è uno strumento efficace per avere una visualizzazione d’insieme, dall’alto, delle attività a non valore aggiunto nel flusso di materiali o informazioni e per individuare le opportunità di miglioramento.

Per calare il concetto nella pratica, una azienda con processi operativi costituiti da taglio laser, piegatura delle parti, lavorazione meccanica, saldatura, verniciatura e assemblaggi, in seguito ad un forte aumento della domanda e del range di prodotti era di fronte alla necessità di migliorare le prestazioni di on-time delivery e di qualità (Defects, un tipo di spreco chiaro ed evidente anche nel suo impatto verso il cliente).

La principale causa di non qualità verso il cliente erano le parti mancanti nel prodotto saldato finale e questo, causava anche, quando il difetto era trovato prima della spedizione, l’accumulo dei lotti in attesa di essere rilavorati e completati con i componenti mancanti e spinti con priorità di urgenza dall’inizio del flusso. Questa è una dimostrazione di come lo spreco Inventory, originato da diverse cause, erode anche la produttività dell’azienda, causando variabilità nel flusso e quindi utilizzo non efficiente delle risorse, genera trasporti e gestione del magazzino non necessaria ed allunga il lead time di consegna al cliente che significa aumentare il tempo fra l’uscita di cassa per i costi di processo e l’ingresso dei proventi dalla vendita.

L’on-time delivery non era al 100% anche perché venivano programmati grossi lotti per ottimizzare le risorse e rispettare mediamente il piano produttivo ma i lotti più piccoli, con meno domanda, e che a volte erano anche urgenti rimanevano in attesa del completamento dei lotti più grandi i quali poi riempivano gli spazi in magazzino. I prodotti urgenti poi, venivano spinti, ancora una volta, con priorità di urgenza compromettendo la scaletta produttiva e il regolare flusso di materiali e informazioni. Questo fenomeno è un insieme di Overproduction, Inventory e Waiting.

La trasformazione Lean

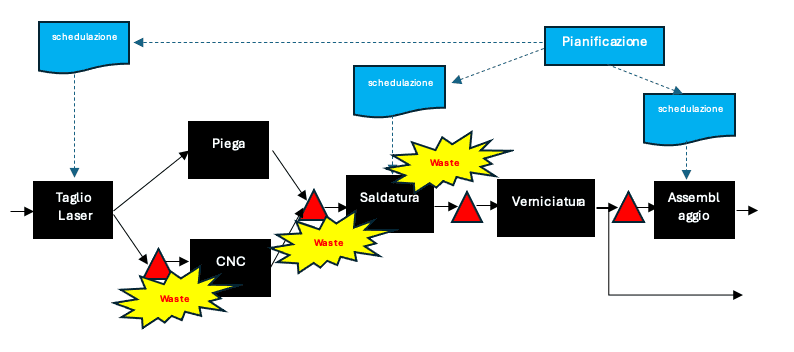

Attraverso un processo di problem solving sulle parti mancanti nel prodotto finito è stata individuata come causa il fatto che il processo di saldatura veniva alimentato da componenti spinti dalle fasi precedenti come lavorazioni meccaniche e piegatura (vedere flusso produttivo in Figura 1). Tali fasi però venivano anche focalizzate ad alimentare urgenze su altre tipologie di prodotto, non avendo, quindi, disponibile la parte necessaria al completamento del prodotto in tempo.

Figura 1

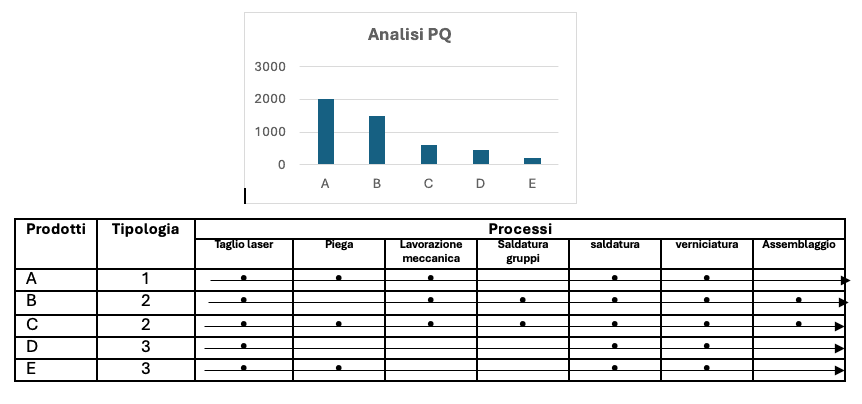

Come contromisura, attraverso una combinazione di analisi PQ* (Prodotti – Quantità) e Cycle Route Analysis*, sono state identificate le tipologie di prodotto in base alla similitudine del processo di realizzazione, alla linea di utilizzo del cliente finale e al profilo di domanda.

Figura 2

Per ogni tipologia di prodotto è stato mappato il flusso di valore (VSM) dello stato as-is, evidenziando i punti di accumulo (Inventory) e i punti di attesa dei materiali, i lead time reali di attraversamento, le sovrapposizioni dei processi (Overproduction) e i punti in cui le informazioni erano non sincronizzate con il flusso fisico. Questi punti che non permettono lo scorrere del flusso sono stati individuati e sono state definite delle azioni per ridurli e tendere ad una future VSM in cui sono ridotti i wastes e il flusso di valore scorre verso il cliente.

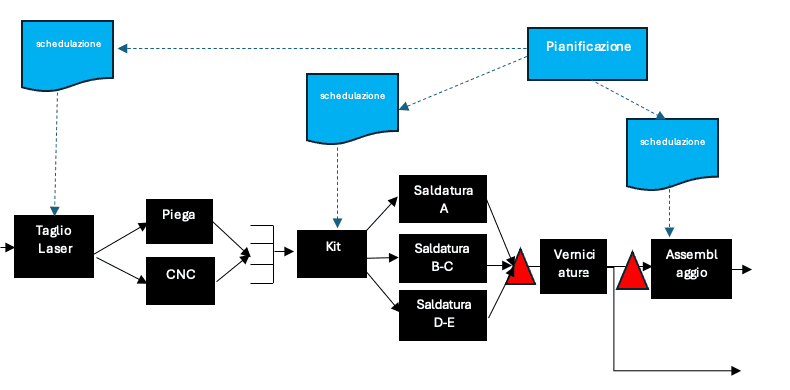

Le fasi di saldatura sono state divise in linee produttive, una per ogni tipologia di prodotto (vedere sotto Fig 3). Per ogni linea, poi, è stato calcolato il takt time in base al profilo di domanda del cliente.

Seguendo il flusso operativo, nel punto precedente le linee di saldatura è stato inserito un supermarket, ossia un sistema di gestione delle scorte in cui i componenti vengono stoccati in quantità controllate per rifornire la produzione in base alla domanda effettiva. Funziona come un punto di prelievo per i processi a valle, garantendo un flusso continuo senza eccessi di inventario. I componenti nel supermarket, organizzati in corsie, in base alle linee di prodotto a valle, vengono riforniti dalle fasi a monte solo a fronte di un prelievo e quindi solo quando le scorte scendono sotto un punto di riordino o di chiamata. Dal supermarket è stata creata una fase di picking e kitting dei materiali che alimenta contemporaneamente le linee di saldatura.

Il supermarket è alimentato dalle fasi comuni di taglio laser, lavorazione meccanica e piega che producono in sequenza i lotti pianificati con un anticipo calcolato che permette di non andare sottoscorta.

Figura 3

Per ridurre gli inventories e mantenere il lead time buffer che permette di alimentare in sequenza il supermarket con la giusta cadenza sono stati individuati ed eliminati i colli di bottiglia nella fase di taglio laser e nella fase delle lavorazioni meccaniche.

Per il taglio laser è stato sufficiente aumentare la disponibilità giornaliera e inserire l’obiettivo giornaliero di componenti da produrre allineato con il takt time di prelievo del supermarket.

Per le fasi di lavorazione meccanica, da una analisi delle componenti dell’OEE (overall equipment effectiveness) si sono individuate diverse cause di spreco e conseguenti contromisure.

Un workshop focalizzato ha evidenziato sprechi di tempo in movimenti degli operatori (Motion) e trasporti per il prelievo e gestione delle parti da lavorare secondo il piano produttivo (Tansport e Overprocessing). Quindi si è ottimizzato il layout del reparto di lavorazione meccanica inserendo le corsie FIFO, per ogni macchina utensile, dei componenti da lavorare secondo le sequenze tirate dal supermarket. In questo modo la gestione delle sequenze da lavorare, i movimenti degli operatori e i trasporti di materiale si sono notevolmente semplificati. Il workshop o KAIZEN è stato condotto con gli operatori raccogliendo i problemi che vivono durante le attività operative e utilizzando soprattutto i loro suggerimenti di miglioramento (Skills)

Un workshop focalizzato sullo SMED ha ottimizzato utensili, standards e formazione degli operatori per ridurre il tempo di set up (Waiting).

Si è poi creata una work combination table per abbinare le attività uomo e macchina in modo efficiente e ridurre ulteriormente le perdite per attesa (Waiting).

Benefici

La mappatura e controllo del flusso e dei lead time di attraversamento ha permesso di arrivare al 100% di on-time delivery, aiutato dalla forte riduzione di difetti e quindi rilavorazioni dopo saldatura e al forte miglioramento dell’efficienza complessiva ottenuto con la riduzione delle perdite per attesa, movimenti e trasporti.

La quasi eliminazione delle parti mancanti, rilavorazioni, urgenze e cambi di programma ha dato una forte spinta positiva al clima di benessere e riduzione stress fra gli operatori con un conseguente forte impatto sulla riduzione di errori umani.

Conclusione

Definire il valore è la base per qualsiasi ottimizzazione dei processi.

Con la VSM si è evidenziato dove lavorare per mantenere e far crescere il valore per il cliente, per esempio migliorando il livello di servizio per il quale è sicuramente disposto a pagare, contemporaneamente si sono individuati ed eliminati una serie di Wastes ( esempio Inventory e Waiting) che il Cliente non riconosce come valore per il prodotto o servizio e per i quali non è disposto a pagare. Guardando il valore attraverso la lente del cliente, distinguendo tra attività a valore aggiunto e non a valore aggiunto, e allineando i processi interni per massimizzare il valore e quindi minimizzare gli sprechi, le aziende possono raggiungere l’eccellenza operativa.

*Per questi e altri concetti, rimandiamo ai contenuti dei corsi per le certificazioni Lean Green Belt e Black Belt di IIBLC®.

Corsi collegati

-

Master Green Belt in Lean – CGBL – 1st Level

Executive Master finalizzato a preparare il candidato alla certificazione internazionale Certified Green Belt in Lean (CGBL) di IIBLC®, International Independent Board for Lean Certification. » -

Master Green Belt in Lean - CGBL - 1st Level - Interactive Live Webinar

Executive Master in modalità Live Webinar finalizzato a preparare il candidato alla certificazione internazionale Certified Green Belt in Lean (CGBL) di IIBLC®, International Independent Board for Lean Certification. » -

Master Black Belt in Lean - CBBL - 2nd Level - Interactive Live Webinar

Executive Master in modalità Live Webinar finalizzato a preparare il candidato alla certificazione internazionale Certified Black Belt in Lean (CBBL) di IIBLC® International Independent Board for Lean Certification. » -

Corso Yellow Belt in Lean - IIBLC® endorsement

Il programma ha l'obiettivo di creare una consapevolezza Lean di base nel professionista così come in una organizzazione che intenda iniziare o rendere sostenibile un progetto di cambiamento. L'esame è in italiano ed endorsed da IIBLC®, International Independent Board for Lean Certification. » -

Master Champion in Lean - CChL - 3rd Level

Executive Master finalizzato a preparare il candidato alla certificazione internazionale Certified Champion in Lean (CChL) di IIBLC®, International Independent Board for Lean Certification. »